FIRST AE® アコースティック・エミッションのリーディングブランド

さまざまな製造現場で「保全に最適なタイミング」と「加工良否」を見極める計測データ活用

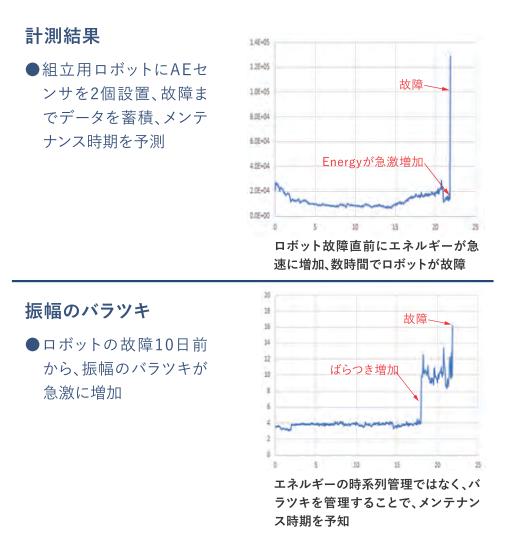

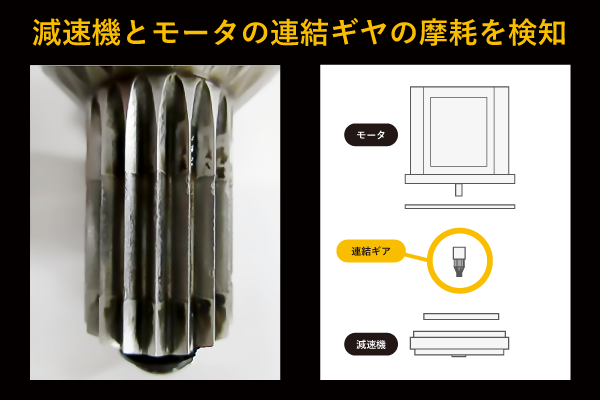

電流センサでは困難な旧型ロボットの予知・予防保全が可能に!

自動車メーカB社では、電流センサや鉄粉濃度計を活用し旧型ロボットの保全費削減を目指していましたが目標には至りませんでした。FIRST AE®を導入することで、減速機のグリスの状態、歯車の摩耗状態の傾向をつかめるようになり、目標を達成することに成功しました

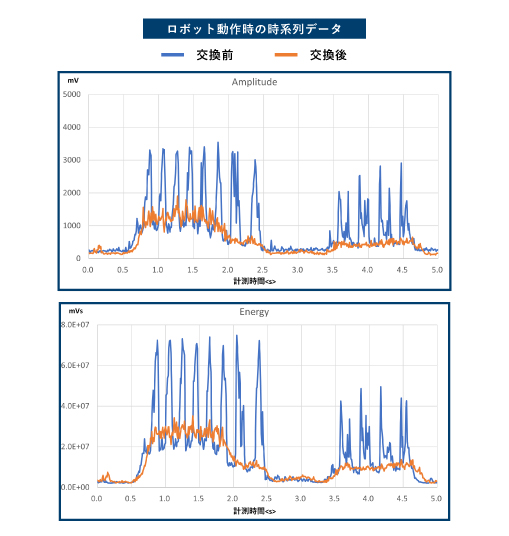

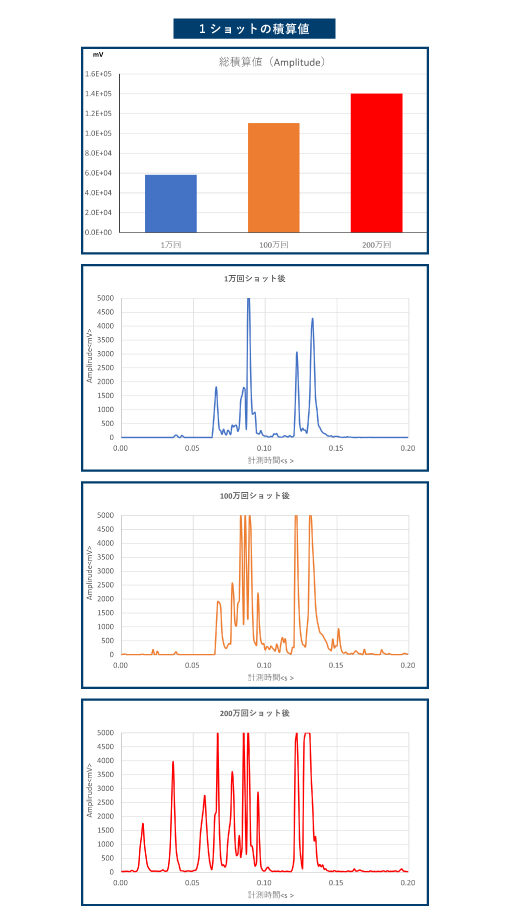

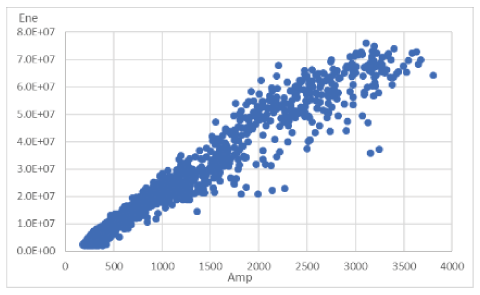

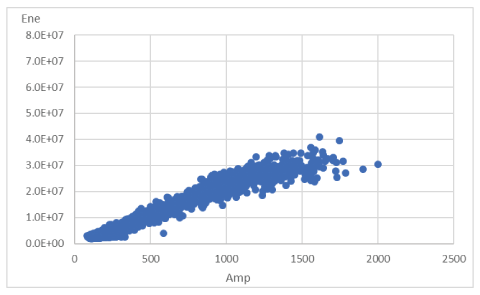

Energy と Amplitude-MAX の相関グラフ

連結ギヤ交換前後の Energy と Amplitude-MAX の分布変化を分析し

メンテナンスや部品交換のタイミング判断に活用できます

連結ギヤ交換前後の Energy と

Amplitude-MAX の分布変化を分析し

メンテナンスや部品交換のタイミング判断に

活用できます

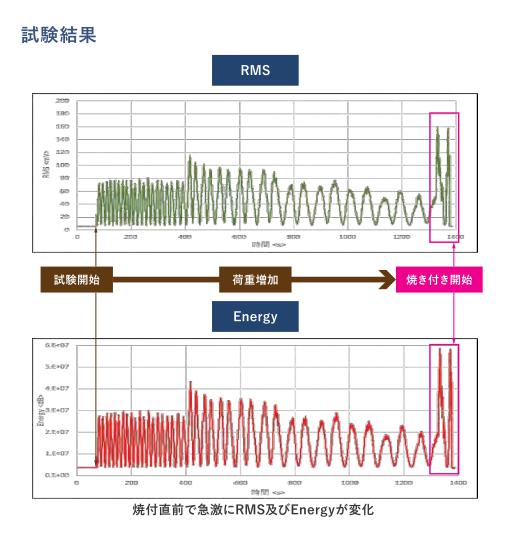

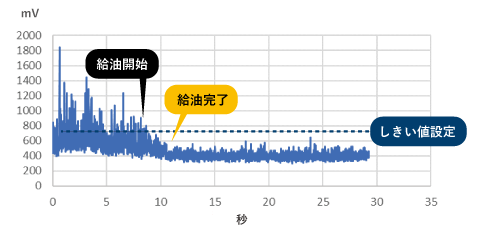

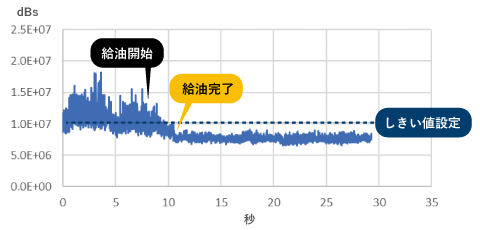

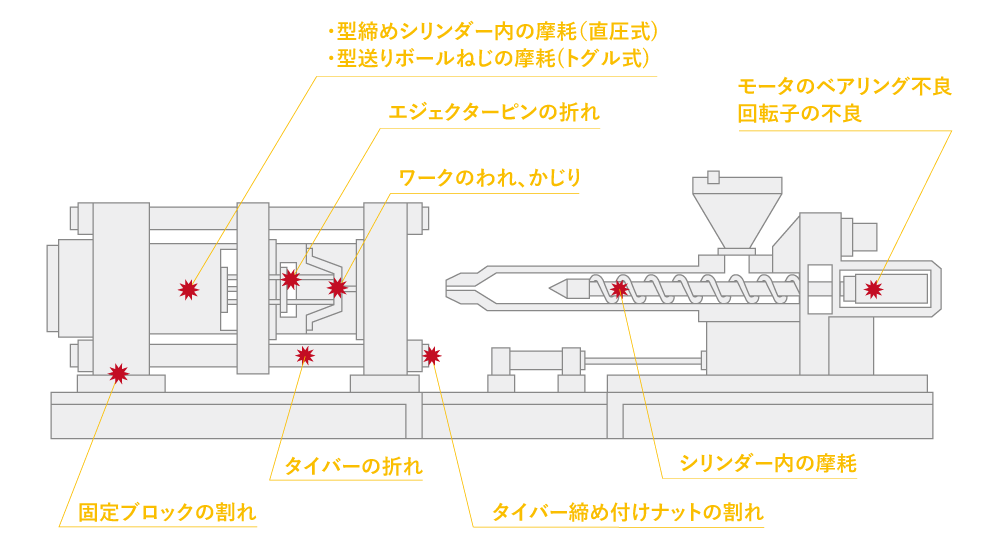

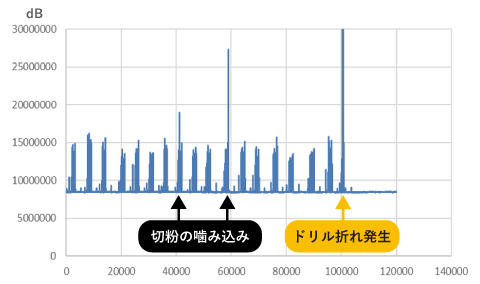

真空ポンプのギヤ・ベアリング・モータの異常を予知してコスト削減!

薬品メーカC社では、真空ポンプの故障により生産ラインが停止。仕掛り品の廃棄など、多大なコストが発生した経緯があり、部品の過剰交換が行われていました。FIRST AE®を導入し、モータの異常を予知して生産効率を最大化することに成功しました

異常・劣化の予兆を把握、品質管理・生産性向上へ

異常・劣化の予兆を把握

品質管理・生産性向上へ

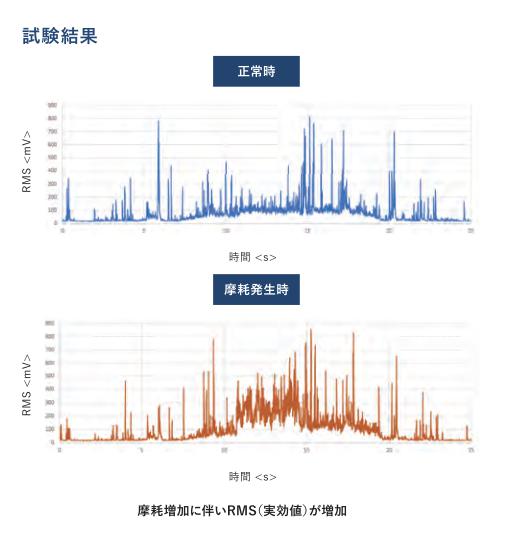

搬送レールの評価試験

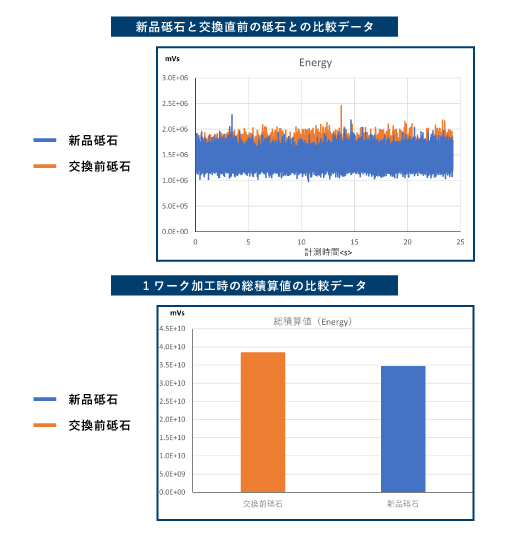

研削状態の評価

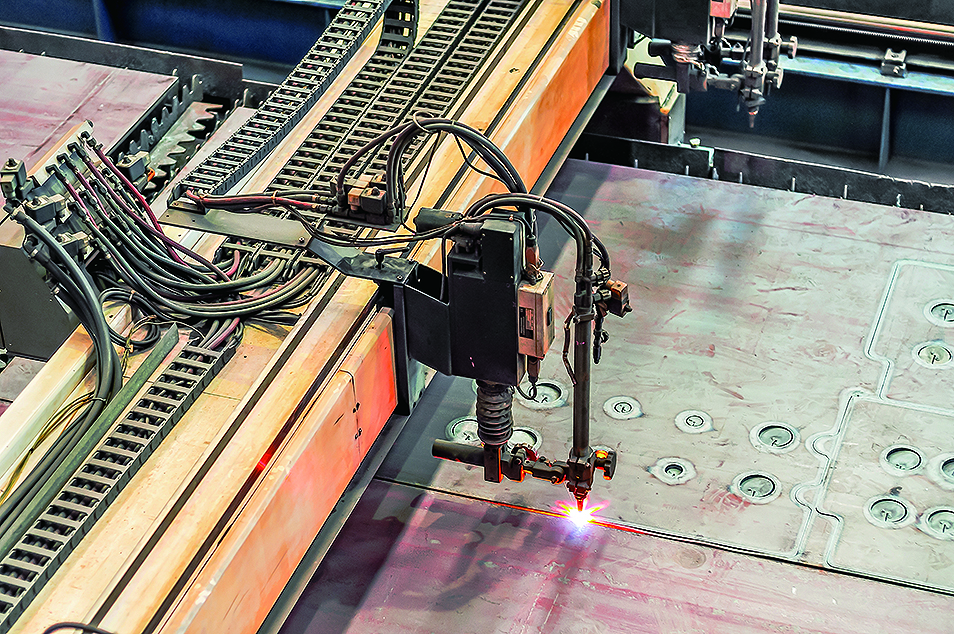

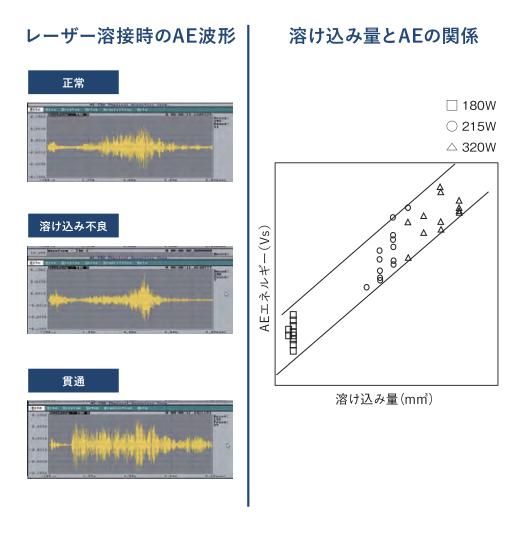

レーザー溶接の溶け込み量の評価

大型プレス機の金型摩耗

アコースティック・エミッションは多くの実績に裏付けられた信頼性の高い技術です

幅広い領域でアコースティック・エミッションを用いた非破壊検査・モニタ技術が利用されてきました

詳しくは下記のページをご覧ください

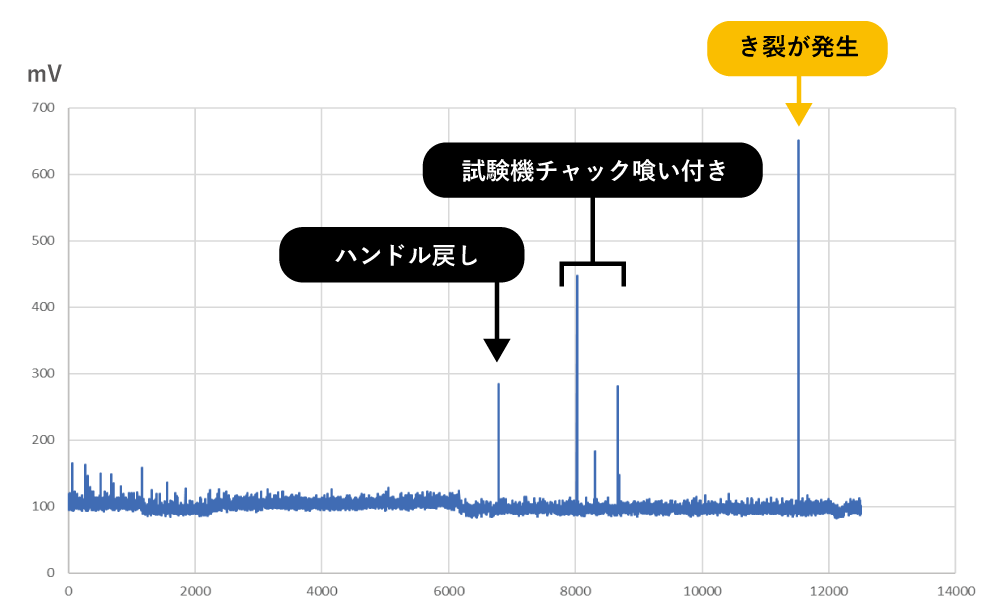

の異常評価.jpg)

の異常評価-グラフ.jpg)